Durch moderne Ansätze des Additive Manufacturings ist es möglich klassische Fertigungsverfahren, wie z.B. Drehen, Fräsen, Bohren zu optimieren. Die endkonturnahe additive Rohteilfertigung ohne zusätzlichen Formenbau, wie es zum Beispiel beim Gießen notwendig ist, befindet sich inzwischen auf einem industrietauglichen Stand. Die dadurch reduzierten Rohmaterialkosten, Werkzeugverschleiß und Recyclingkosten lassen die Gesamtherstellungskosten um 30% oder mehr sinken.

Neue Möglichkeiten der Werkzeugfertigung durch Additive Manufacturing

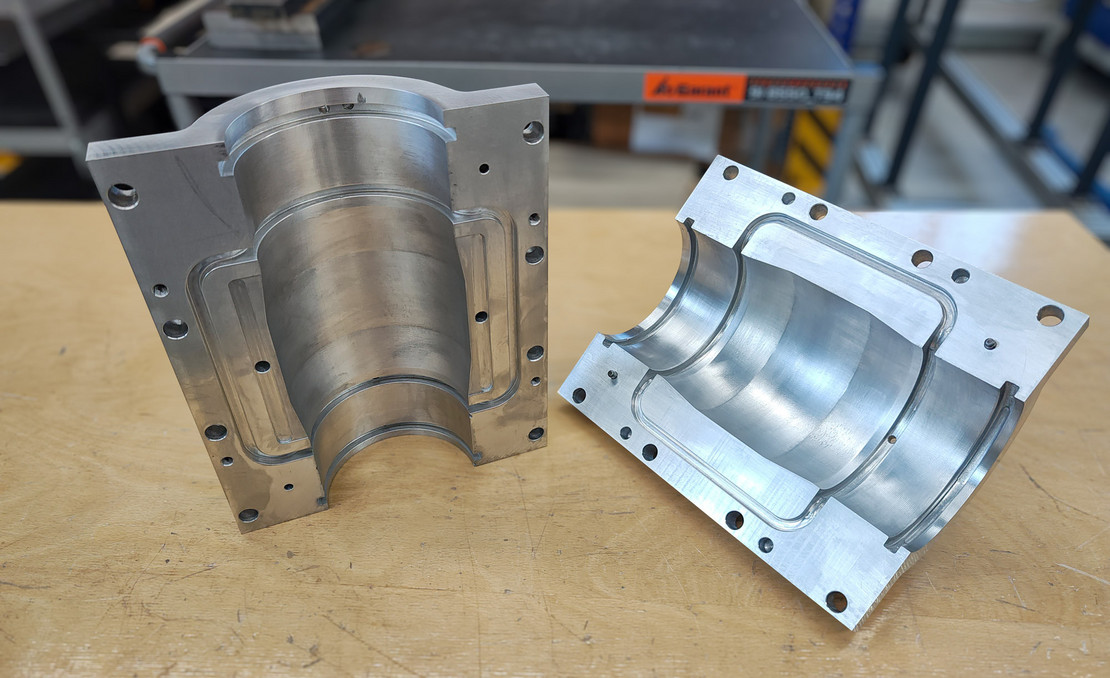

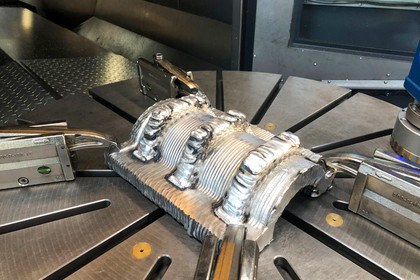

Im Rahmen des Forschungsprojektes HybridSwitch wurde für das SKZ – Das Kunststoff-Zentrum am Standort Halle (Saale) ein zweiteiliger Werkzeugprototyp aus AlMg4,5Mn hergestellt. Im Projekt sollen unter anderem auch Untersuchungen zu neuartigen Verbindungsmöglichkeiten von Stahl- und Faserverbundrohren mittels Harzinjektionsverfahren (RTM) durchgeführt werden. Der zweiteilige Prototyp wurde zunächst im DED-Arc Verfahren, das auch WAAM genannt wird, additiv gefertigt und im Anschluss unter Zuhilfenahme von optischer Scantechnik dreidimensional vermessen. Anhand der erzeugten Daten kann die offline CAM-Planung für die nachfolgenden Fräsarbeiten erstellt werden. Die Endbearbeitung der zwei Halbschalen für Ober- und Unterkasten wurde daraufhin in unserem 7-Achs CNC-Bearbeitungszentrum realisiert.