Unternehmen in der Metallbranche stehen oft vor der Herausforderung, individuelle Bauteile in kleinen Stückzahlen statt Massenware zu produzieren. Dies führt zu höherem Aufwand, längeren Produktionszeiten und steigenden Kosten. Die SLV Halle GmbH bietet deshalb technologische Beratung und entwickelt maßgeschneiderte Verfahren für ihre Kunden. Aktuell arbeitet der Fachbereich Additive Fertigung daran, das Verbindungsschweißen von Propellerflügeln auf Kugelnaben durch 3D-Druck zu ersetzen. Das Team analysiert, ob und wie das DED-Arc Verfahren (Lichtbogenauftragschweißen) für möglichst hohe Produktivität bei gleichzeitiger Flexibilität umgesetzt werden kann.

Metallischer 3D-Druck als Schlüssel zur Propellerproduktion der Zukunft?

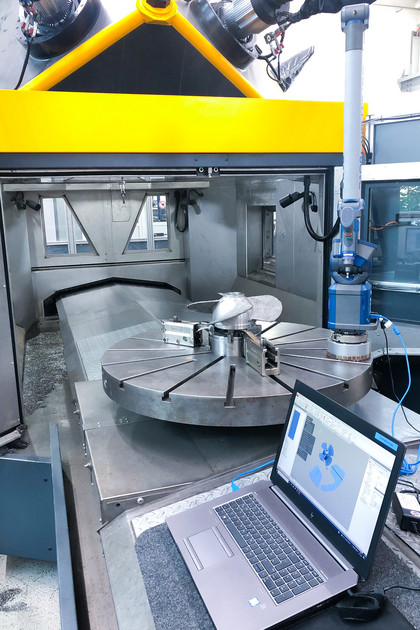

Aufgrund der geringen Stückzahlen und der vielen Konfigurationsmöglichkeiten (Anzahl der Flügel, Anstellwinkel, Nenndurchmesser) sind konventionelle Methoden mitunter unwirtschaftlich und unflexibel. Zu Testzwecken wurde ein Propeller auf Basis vorhandener CAD-Daten hergestellt. Der Prototyp wurde in einer speziell für das lichtbogenbasierte DED-Arc-Verfahren entwickelten Maschine in unter VIER Stunden gefertigt. Anschließend wurde das Modell mit einem 3D-Laserscanner vermessen, um Abweichungen und Verzüge festzustellen.

Die Flügel wurden mechanisch bearbeitet, um die gewünschten Oberflächen zu erzielen. Wie es bei prototypischen Untersuchungen manchmal passiert, traten an den Flügelspitzen Abweichungen auf. Einerseits kam es bei der Fertigung der Flügel zu leichten Verzügen und andererseits wurde der notwendige Bearbeitungsaufschlag für das nachfolgende Fräsen zu gering gewählt. Dieses Phänomen ist bei additiven Strukturen häufiger anzutreffen, da die tatsächlichen Oberflächen unweigerlich vom CAD-Modell abweichen. Das Team stellte sich dieser Herausforderung und experimentierte mit unterschiedlichen Fitting-Methoden der Scandaten, Zwischenlagentemperaturen und Schweißreihenfolgen. Die Flügel wurden nicht komplett bis zum Endmaß bearbeitet, da der Fokus des Projektauftrages auf Machbarkeit und Arbeitsablauf lag. So gibt es nun einen unbearbeiteten, zwei grob bearbeitete und einen fein bearbeiteten Flügel, der auch auf der Unterseite gefräst wurde.

Die SLV Halle GmbH sammelt nun die Informationen aus den Schritten Schweißen, 3D-Scan und Fräsen, um Fertigungszeiten und Herstellkosten auszuwerten. Weitere CAM-Optimierungen und Untersuchungen der Werkstoffe sowie Bauteile sind geplant, um die mechanisch-technologischen Eigenschaften des anspruchsvollen Superduplex Schweißzusatzes zu überprüfen.

Ob das Bauteil eine weitere Entwicklungsschleife durchlaufen wird, entscheidet nun der Kunde. „Wir sind zuversichtlich, dass wir am Ende ein positives Ergebnis für die angefragte Machbarkeitsanalyse liefern können. Herausforderungen gehören zu Studien wie diesen, und wir bei der SLV Halle GmbH lieben Herausforderungen. Konventionell hergestellte Propeller haben zwar wirtschaftlich noch die Nase vorn, aber ich hoffe, dass diese Methode bald als echte Alternative für kleine Stückzahlen akzeptiert wird“, zieht Georg Trensch, Fachbereichsleiter der Additiven Fertigung, seine Zwischenbilanz.